Hoy en día la aplicación de los productos plásticos está de lleno en nuestra vida, ya sea en el ámbito doméstico o industrial.¿Pero realmente sabes cómo hacer unpieza de plastico?Sigue leyendo, este artículo te lo dirá.

¿Qué es el molde de inyección?

El moldeo por inyección, generalmente definido como un polímero termoplástico, se calienta por encima de su punto de fusión, lo que da como resultado la conversión del polímero sólido en un fluido fundido con una viscosidad razonablemente baja.Esta masa fundida se fuerza mecánicamente, es decir, se inyecta, en un molde con la forma del objeto final deseado.Para la producción industrial, el moldeo por inyección es uno de los procesos más importantes para la producción en masa de objetos de termoplásticos.Los trabajadores generalmente vierten materias primas plásticas secas (como: ABDS, PP, TPU, PA66) en el cilindro de la máquina de moldeo por inyección.Luego, según los diferentes requisitos del producto, se diseñan diferentes temperaturas y velocidades de inyección.Luego establezca diferentes temperaturas y velocidades de inyección según los diferentes requisitos del producto.Después del enfriamiento final para formar el producto, este es expulsado mediante el pasador eyector.

¿Por qué es necesario un molde de inyección personalizado?

1.Privacidad y seguridad del producto

Durante el proceso de lanzamiento del producto, a menudo sucede que productos que han sido diseñados durante mucho tiempo han sido pirateados antes de su lanzamiento.Esto a menudo se debe al hecho de que los clientes utilizan varios moldes ya preparados para unirlos durante el proceso de diseño y moldeo por inyección, y no tienen su propio conjunto de moldes.Cuando personalice un conjunto de moldes exclusivos para sus productos, este problema ya no ocurrirá, porque mantendremos los moldes según el principio de que solo usted puede usarlos y les realizaremos un mantenimiento regular para su beneficio.Úselo en cualquier momento posterior.

2.Complejidad

Cuando elige personalizar un conjunto de moldes, sus productos ya no estarán limitados por la estructura y los moldes.Debido al alto grado de libertad en la personalización, puede diseñar estructuras de productos complejas según sus necesidades en lugar de unirlas a partir de múltiples moldes.Esto mejorará enormemente la integridad y la integridad del producto.Con la amplia gama actual de aplicaciones de moldes de inyección y dibujos 3D, los productos que diseñe pueden abarcar desde productos domésticos hasta industriales.

3.Menor costo

Desde el punto de vista de la producción, personalizar un molde puede requerir un costo mayor que utilizar un molde ya hecho.Sin embargo, desde el punto de vista de la producción, el moldeo por inyección es un proceso de producción en masa y el uso a largo plazo de moldes prefabricados para la producción de empalmes.Los costes posteriores son muy elevados, por lo que cuando elijas un molde personalizado, no tendrás que pagar nada por el molde.

Cómo hacer un molde de inyección

Diseñar el molde en CAD

El diseño del molde es uno de los pasos más importantes del proceso.Este es el paso en el que debes decidir cómo se verá la pieza, cómo se fabricará y qué características tendrá.El moldeo por inyección es un proceso complejo y el molde es una parte importante de él.El molde debe poder soportar la alta presión y el calor del proceso de inyección, así como el uso repetido.Por eso es importante acertar con el diseño del molde la primera vez.El software CAD puede ayudarle a crear un modelo 3D perfecto de su pieza que puede utilizar para crear el molde.

Imprime el molde en 3D

El último paso es imprimir el molde con una impresora 3D.Esto creará el molde final de tamaño real.Si no está seguro de cómo hacer esto, hay muchos tutoriales en línea que lo ayudarán.También puede encontrar servicios de impresión 3D que harán el trabajo por usted.Imprimir el molde es un paso crucial, ya que garantizará que el producto terminado sea de la más alta calidad.

Si quieres saber más sobre el molde de diseño, puedes leerDiseño y fabricación de moldes para componentes plásticos.

Problema común en el proceso de fabricación de moldes.

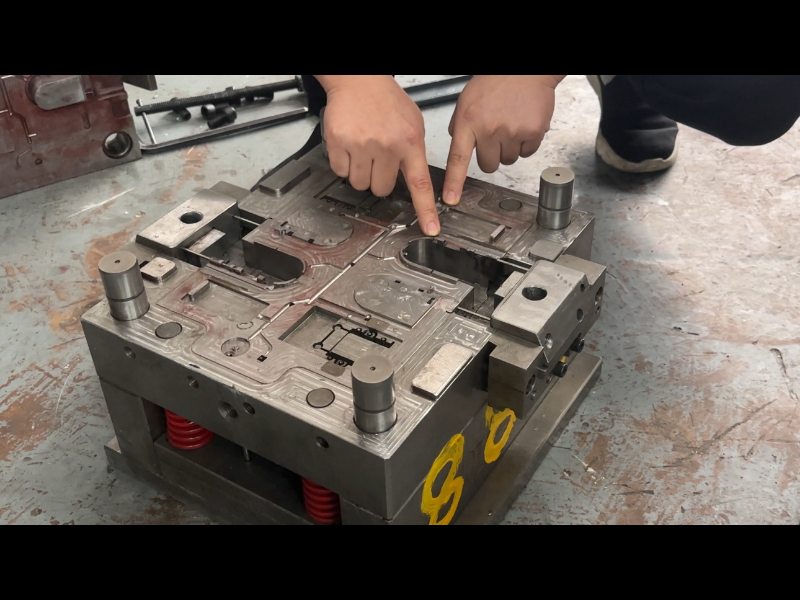

1.control deslizante

Cuando el control deslizante se combina mediante empalme, no puede encajar completamente en el molde.Cuando el molde se abre y se cierra, es fácil hacer que la parte superior inclinada se rompa.

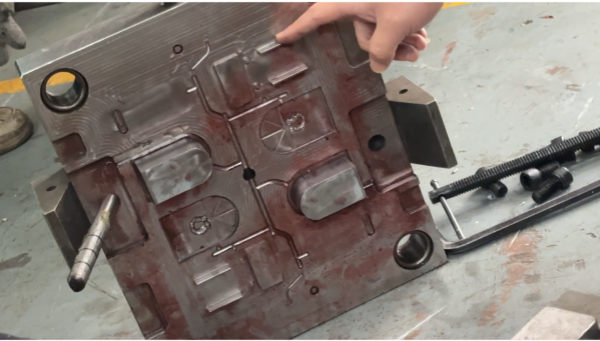

2.canal de agua

No se planeó ningún canal de flujo de agua al diseñar el molde, lo que es propenso a problemas con el enfriamiento del producto.Además, después de un uso prolongado del molde, la temperatura del molde aumentará cada vez más, lo que eventualmente provocará la deformación del producto o la desviación de la posición del orificio.

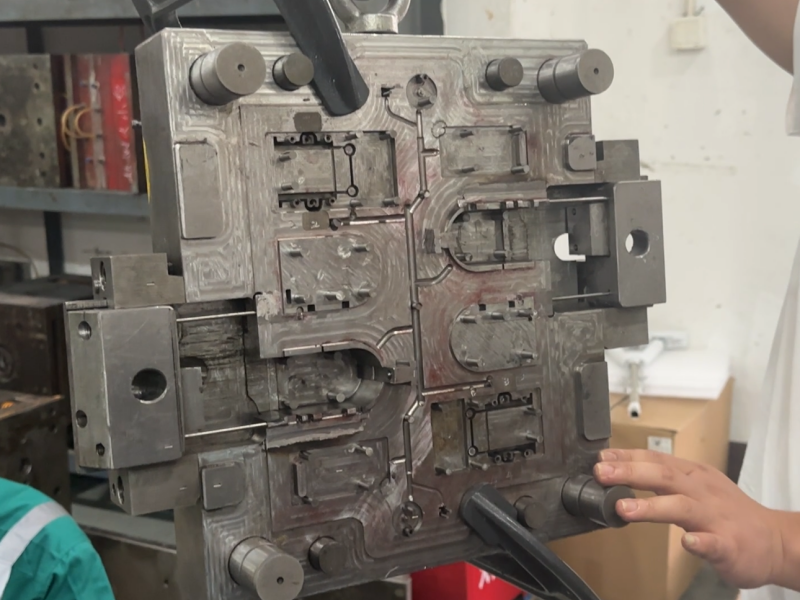

3.Desgaste del molde

Durante el proceso de diseño del molde, debido a que no se agregaron ranuras para permitir que el aceite lubrique el molde, el coeficiente de fricción entre los bloques de hierro durante el proceso de rectificado fue demasiado grande, lo que provocó daños al molde.

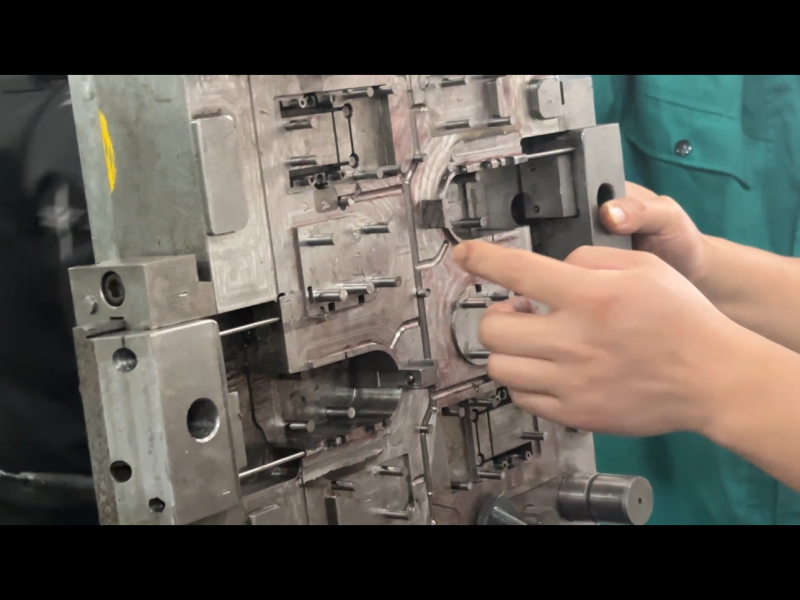

4. La asignación de espacios para productos no es razonable

Dado que el moldeo por inyección implica inyectar clinker líquido fundido a alta temperatura en la ranura del molde para el enfriamiento final del producto, la cavidad del molde de productos grandes debe estar más cerca de la entrada del pegamento para evitar que la temperatura se enfríe debido a la larga distancia y la imposibilidad de inyectar con éxito en el molde.Pero los moldes para productos pequeños requieren menos plástico, por lo que las ranuras suelen diseñarse en el borde del molde.

5.El metal permanece en el molde original.

Los metales que permanecen en el molde original no son sustituidos por inserciones.Si el daño se produce más adelante, es necesario cortar con alambre toda la parte restante del cuerpo original y luego volver a insertarla.

Si desea obtener más información relacionada con el proceso de moldeo por inyección o la fabricación de moldes, no dude en contactarnos.contacta con nuestro equipo profesional.

Hora de publicación: 18-abr-2024