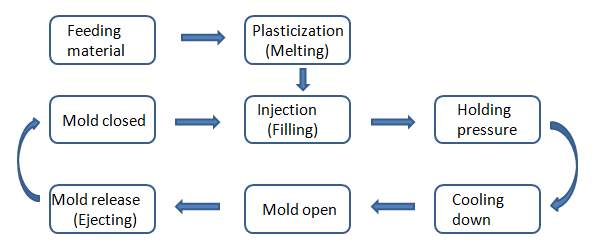

La colocación de compuertas y bebederos de moldeo por inyección es una parte crucial del proceso de moldeo por inyección.La ubicación de estos componentes puede afectar la calidad del producto final, así como la eficiencia del proceso.En este artículo, exploraremos más sobre la ubicación de las compuertas y los bebederos de moldeo por inyección, así como el flujo de material y cómo liberar aire de manera segura.

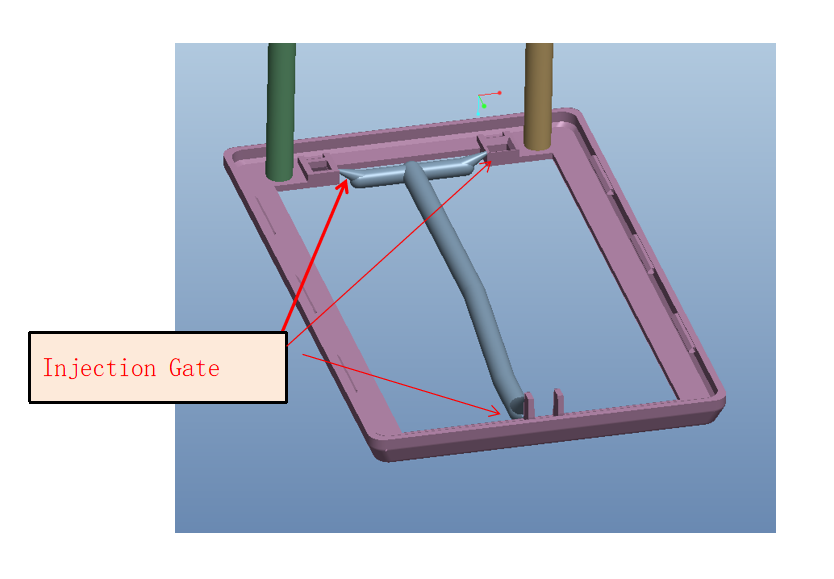

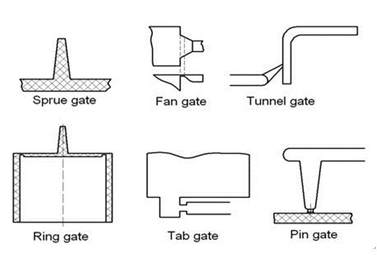

En primer lugar, comprendamos qué son las compuertas y los bebederos de moldeo por inyección.Una compuerta es una pequeña abertura en el molde a través de la cual se inyecta el plástico fundido.El tamaño y la ubicación de la compuerta pueden afectar el flujo de material y la calidad del producto final.El bebedero de moldeo por inyección es el canal a través del cual el plástico fundido ingresa a la cavidad del molde.

La ubicación de las compuertas y del bebedero de moldeo por inyección es fundamental en el proceso de moldeo por inyección.La ubicación de la compuerta debe elegirse cuidadosamente para garantizar que el plástico fluya uniformemente por toda la cavidad del molde y que la pieza se llene por completo.Si la compuerta es demasiado pequeña, es posible que el plástico no fluya bien, lo que provocará un llenado incompleto de la cavidad del molde y provocará defectos en el producto final.Si la puerta es demasiado grande, pueden dejar marcas visibles en el producto final, conocidas como vestigios de la puerta.

El flujo de material es otro factor crítico en el proceso de moldeo por inyección.El plástico fundido debe fluir uniformemente por toda la cavidad del molde para garantizar que la pieza se llene por completo.Para lograr esto, el bebedero de moldeo por inyección debe colocarse en un lugar que permita que el plástico fluya uniformemente por toda la cavidad del molde.El bebedero también debe tener un tamaño suficiente para permitir que el plástico fluya fácilmente.

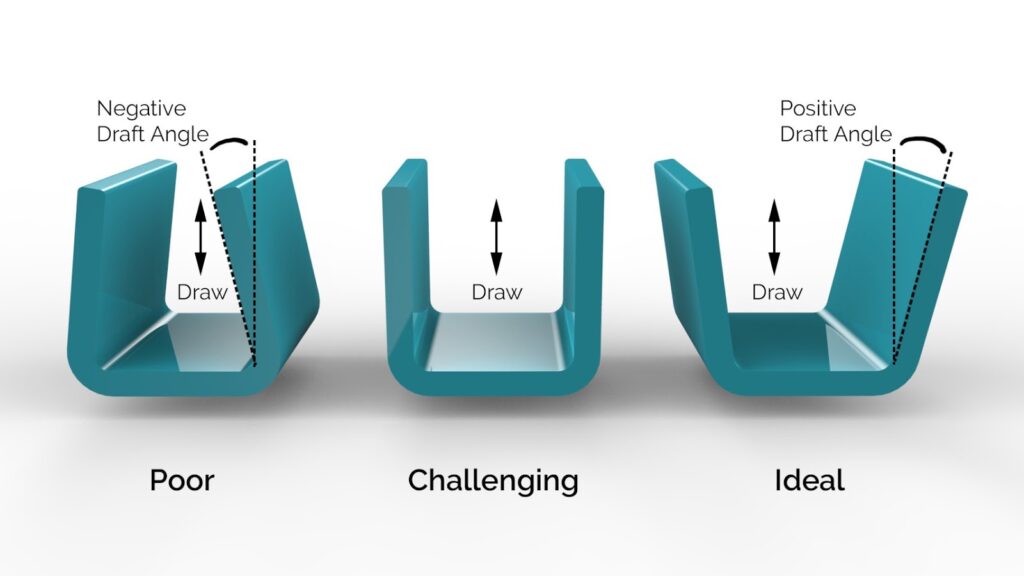

Para garantizar que el plástico fluya uniformemente por toda la cavidad del molde, se debe optimizar el diseño del molde.El diseño debe incluir características como un espesor de pared uniforme, que ayuda a garantizar que el plástico fluya uniformemente por toda la cavidad del molde.El molde también debe tener suficientes ángulos de salida, lo que ayuda a garantizar que la pieza pueda expulsarse fácilmente del molde.

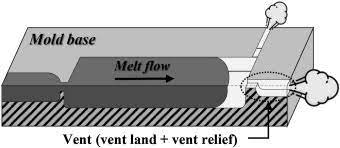

La liberación de aire es otro factor importante en el proceso de moldeo por inyección.El aire atrapado dentro del molde puede provocar defectos en el producto final.Para liberar el aire de forma segura, el molde debe tener canales de ventilación que permitan que el aire escape.Los canales de ventilación deben estar ubicados estratégicamente para garantizar que el aire pueda escapar sin afectar la calidad del producto final.

En conclusión, la colocación de las compuertas y el bebedero de moldeo por inyección es una parte fundamental del proceso de moldeo por inyección.La ubicación y el tamaño de la compuerta, así como la ubicación del bebedero de moldeo por inyección, pueden afectar el flujo de material y la calidad del producto final.El diseño del molde debe optimizarse para garantizar que el plástico fluya uniformemente por toda la cavidad del molde, y el molde debe tener canales de ventilación para liberar el aire de manera segura.Al prestar atención a estos factores, se pueden producir piezas moldeadas por inyección de alta calidad de manera eficiente.

Si desea obtener más información, no dude en contactarnos, luego le proporcionaremos el consultor gratuito y le mostraremos algunos casos que hemos presentado para su referencia.

Hora de publicación: 14 de junio de 2023