La fundición a presión es un proceso de fundición de metal en el que se inyecta metal fundido, generalmente una aleación no ferrosa como aluminio, zinc o magnesio, a alta presión en un molde de acero reutilizable, llamado matriz.El troquel está diseñado para formar la forma deseada del producto final.

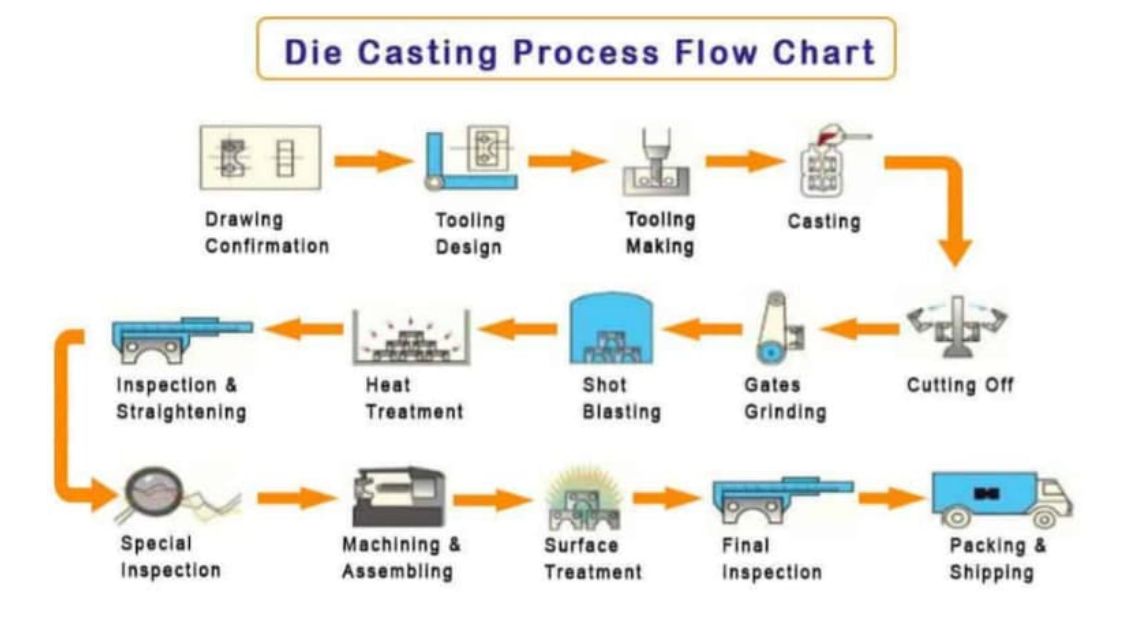

¿Cuáles son los pasos del proceso de fundición a presión?

①Preparación del troquel: El troquel, también conocido como molde, se prepara para el proceso de fundición.El troquel consta de dos mitades, la mitad fija (matriz de cubierta) y la mitad móvil (matriz de expulsión), que crean la forma deseada del producto final.

②Fundir el metal: el metal no ferroso seleccionado, como aluminio, zinc o magnesio, se funde en un horno a altas temperaturas.El metal fundido alcanza la temperatura deseada para la fundición.

③Inyección: El metal fundido se inyecta en el troquel a alta presión.Un pistón o émbolo fuerza el metal fundido hacia la cavidad del troquel a través de un sistema de bebedero, corredor y compuerta.La presión ayuda a llenar el molde por completo y garantizar que se consiga la forma deseada.

④Solidificación: una vez que el metal fundido se inyecta en el troquel, se enfría y solidifica rápidamente dentro de la cavidad del troquel.El proceso de enfriamiento se controla cuidadosamente para garantizar que el metal se solidifique de manera uniforme y sin defectos.

⑤Eyección: Después de que el metal se haya solidificado y enfriado lo suficiente, se abren las mitades del molde y la pieza fundida, también conocida como fundición a presión, se expulsa de la cavidad del molde.Los pasadores de expulsión o las placas de expulsión ayudan a empujar la pieza fundida fuera del troquel.

⑥Recorte y acabado: La pieza fundida expulsada puede tener un exceso de material, conocido como rebaba, alrededor de sus bordes.Este exceso de material se recorta para lograr la forma final deseada.Se pueden realizar procesos de acabado adicionales, como mecanizado, lijado o pulido, para refinar la superficie y la precisión dimensional de la pieza fundida.

⑦Postratamiento: Dependiendo de los requisitos específicos y la aplicación de la fundición a presión, se pueden llevar a cabo procesos de postratamiento adicionales.Estos pueden incluir tratamiento térmico, revestimiento de superficies, pintura o cualquier otro proceso de acabado requerido para mejorar las propiedades o la apariencia de la pieza fundida.

¿Cómo elegir el proceso de fundición a presión según la situación real?

La elección del proceso de fundición a presión adecuado depende de varios factores y consideraciones relacionadas con la situación real.Aquí hay algunos puntos clave a considerar al seleccionar el proceso de fundición a presión:

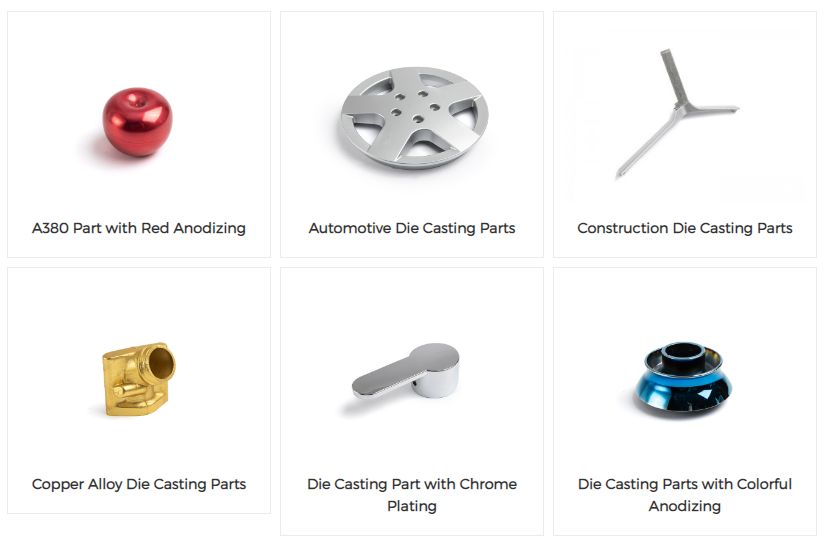

Material:Identifique el tipo de metal o aleación que se utilizará para la fundición.Los diferentes metales tienen distintas propiedades y características, como temperatura de fusión, fluidez y tasa de contracción.Considere los requisitos específicos de la pieza o producto, como resistencia, peso, resistencia a la corrosión y conductividad térmica, y elija un proceso de fundición a presión que sea adecuado para el material seleccionado.

Complejidad de la Parte:Evaluar la complejidad de la pieza o producto a fabricar.Determine si tiene formas intrincadas, paredes delgadas, socavaciones o características internas complejas.Algunos procesos de fundición a presión, como la fundición a alta presión (HPDC) o la fundición a presión con múltiples deslizamientos, son más adecuados para producir piezas complejas con tolerancias estrictas, mientras que otros pueden ser más adecuados para diseños más simples.

Volumen de producción:Considere el volumen de producción requerido.Los procesos de fundición a presión se pueden clasificar en fundición a alta presión (HPDC) para producción de gran volumen y fundición a baja presión (LPDC) o fundición a presión por gravedad para volúmenes más bajos.El HPDC suele ser más eficiente y rentable para la producción a gran escala, mientras que el LPDC y la fundición a presión por gravedad son más adecuados para tiradas de producción más pequeñas o para la creación de prototipos.

Acabado superficial y precisión:Evalúe el acabado superficial deseado y los requisitos de precisión dimensional de la pieza.Algunos procesos de fundición a presión, como la fundición a presión o la fundición a presión al vacío, pueden proporcionar un acabado superficial mejorado y tolerancias más estrictas en comparación con la fundición a presión tradicional.Estos procesos pueden preferirse para piezas que requieren una suavidad superficial excepcional o dimensiones precisas.

Herramientas y equipos:Evaluar la disponibilidad de herramientas y equipos necesarios para el proceso de fundición a presión.Algunos procesos pueden requerir maquinaria especializada, como máquinas de fundición a presión de alta presión o sistemas de fundición a baja presión.Considere el costo, el tiempo de entrega y la viabilidad de adquirir o modificar las herramientas y equipos necesarios para el proceso elegido.

Costo y eficiencia:Evaluar la rentabilidad y eficiencia general del proceso de fundición a presión.Considere factores como costos de materiales, gastos de herramientas, tiempo del ciclo de producción, consumo de energía y requisitos de mano de obra.Compare las ventajas y limitaciones de diferentes procesos para determinar la opción más rentable para los requisitos de producción específicos.

Conocimientos y experiencia:Tenga en cuenta los conocimientos y la experiencia disponibles en su organización o de los proveedores de fundición a presión.Algunos procesos pueden requerir conocimientos, habilidades y configuración de equipos especializados.Evalúe las capacidades y la experiencia de su equipo o socios potenciales para garantizar una implementación exitosa del proceso de fundición a presión elegido.

Al considerar cuidadosamente estos factores y consultar con expertos en el campo, podrá tomar una decisión informada y seleccionar el proceso de fundición a presión más apropiado para su situación específica.

Bienvenido a Xiamen Ruicheng, un proveedor tan sólido al que consultar, ¡obtendrá asesoramiento profesional!

Hora de publicación: 05-feb-2024