Acabado superficial por moldeo por inyección según los sistemas de clasificación SPI y VDI: acabado superficial brillante, semibrillante, mate y texturizado.

Contenidos cubiertos en este artículo.

- ¿Qué son los acabados superficiales del moldeo por inyección?

- ¿Por qué utilizar acabados superficiales en el moldeo por inyección?

- Especificaciones de acabado de la superficie de la herramienta del molde de inyección

- Acabado de superficie de moldeo por inyección SPI

- Acabado superficial de moldeo por inyección VDI

- ¿Cómo elegir un acabado superficial de moldeo por inyección adecuado?

¿Qué son los acabados superficiales del moldeo por inyección?

IAcabado superficial de moldeo por inyecciónEs fundamental para el diseño exitoso de una pieza y se utiliza por razones estéticas y funcionales en piezas de moldeo por inyección de plástico para productos de ingeniería.El acabado superficial mejora el aspecto y la sensación de un producto a medida que el valor percibido y la calidad del producto aumentan con un acabado superficial adecuado.

Estuche de plástico (Fuente: Cliente XR USA)

¿Por qué utilizar acabados superficiales en el moldeo por inyección?

Para aumentar la estética de la pieza.

Los diseñadores de piezas pueden utilizar texturas para diversos fines estéticos.Una textura superficial lisa o mate mejora su apariencia y le da un aspecto pulido.También cubre fallas generadas por moldeos por inyección, como marcas de mecanizado de herramientas, marcas de hundimiento, líneas de soldadura, líneas de flujo y marcas de sombra.Las piezas con una excelente calidad superficial atraen más a los clientes desde el punto de vista comercial.

Para mejorar la funcionalidad de la pieza

Aparte de las consideraciones estéticas que intervienen en la selección de un acabado superficial de moldeo por inyección, también existen importantes consideraciones prácticas.

El diseño puede requerir un agarre firme para un funcionamiento óptimo.Los acabados de plástico texturizado mejoran la calidad del agarre.Por lo tanto, los tratamientos superficiales de moldeo por inyección se utilizan con frecuencia en productos antideslizantes.Un molde texturizado también puede ayudar a escapar los gases atrapados.

Un acabado superficial liso de SPI puede hacer que la pintura se desprenda.Sin embargo, una superficie rugosa puede garantizar que la pintura se adhiera mejor al artículo moldeado.Un tratamiento superficial texturizado SPI también aumenta la resistencia y seguridad de la pieza.

La textura tiene varias ventajas, que incluyen:

- Arrugas de flujo de plástico—Estas arrugas se pueden eliminar agregando espesor texturizado y al mismo tiempo aumentando la resistencia y las propiedades antideslizantes.

- Agarre mejorado—Agregar textura al componente facilita el manejo, aumentando la utilidad y la seguridad en aplicaciones específicas.

- Adhesión de pintura—La pintura se adhiere firmemente a un objeto texturizado durante el moldeo posterior.

- Hacer socavados—Si tiene una porción que no llega consistentemente a la mitad móvil de un molde, texturizar cualquier superficie puede proporcionar la pu necesaria.todos.

Especificaciones de acabado de la superficie de la herramienta del molde de inyección

La forma más común de especificar superficies de moldeo por inyección es mediante el usoPIA (o SPI), VDIytecnología de moldesestándares.Los fabricantes de herramientas, fabricantes e ingenieros de diseño de moldes de inyección de todo el mundo reconocen estos tres estándares y los estándares PIA son ligeramente más comunes y ampliamente conocidos como "grados SPI".

Acabado brillante – Grado A – Acabado diamante

(Acabado superficial de moldeo por inyección SPI-AB)

Estos acabados de grado “A” son lisos, brillantes y los más caros.Estos grados necesitarían moldes de acero para herramientas endurecido, que se pulen utilizando varios grados de pulido de diamante.Debido a la pasta de pulido de grano fino y al método de pulido rotatorio direccional aleatorio, no tendrá una textura clara ni dispersará los rayos de luz, lo que dará un acabado muy brillante.También se denominan “acabado diamante” o “acabado pulido” o “acabado A”.

| Finalizar | Estándar SPI | Método de finalización | Rugosidad de la superficie (valor Ra) |

| Acabado muy brillante. | A1 | Pulidor de diamante de grano 6000 | 0,012 a 0,025 |

| Acabado de alto brillo. | A2 | Pulidor de diamante de grano 3000 | 0,025 a 0,05 |

| Acabado brillante normal | A3 | Pulidor de diamante de grano 1200 | 0,05 a 0,1 |

Los grados de brillo SPI son adecuados para productos con un acabado superficial liso por razones cosméticas y funcionales.Por ejemplo, A2 es el acabado de diamante más común utilizado en la industria, lo que da como resultado piezas visualmente agradables con un buen desprendimiento.Además, se utilizan acabados superficiales de grado “A” en piezas ópticas como lentes, espejos y visores.

Acabado semibrillante – Grado B

(figura 2. Acabado superficial de moldeo por inyección SPI-AB)

Estos acabados semibrillantes son excelentes para eliminar marcas de mecanizado, moldeado y herramientas con un costo de herramientas razonable.Estos acabados superficiales se producen utilizando diferentes grados de papel de lija aplicados con movimiento lineal, dando un patrón lineal como se muestra en la figura 2.

| Finalizar | Estándar SPI | Método de finalización | Rugosidad de la superficie (valor Ra) |

| Acabado fino semibrillante. | B1 | Papel de grano 600. | 0,05 a 0,1 |

| Acabado medio semibrillante. | B2 | Papel de grano 400. | 0,1 a 0,15 |

| Acabado emi brillante normal. | B3 | Papel de grano 320. | 0,28 a 0,32 |

Los acabados superficiales semibrillantes SPI(B 1-3) darían una buena apariencia visual y eliminarían las marcas de herramientas del molde.A menudo se utilizan en piezas que no son una parte decorativa o visual importante del producto.

Acabado mate – Grado C

Son los acabados superficiales más económicos y populares, pulidos con fino polvo de piedra.A veces llamado acabado de piedra, proporciona una buena liberación y ayuda a ocultar las marcas de mecanizado.El grado C es también el primer paso de los acabados superficiales de los grados A y B.

| Finalizar | Estándar SPI | Método de finalización | Rugosidad de la superficie (valor Ra) |

| Acabado mate medio | C1 | Piedra de grano 600. | 0,35 a 0,4 |

| Acabado mate medio | C2 | Papel de grano 400. | 0,45 a 0,55 |

| Acabado mate normal | C3 | Papel de grano 320. | 0,63 a 0,70 |

Acabado texturizado – Grado D

Le da a la pieza una apariencia estética razonable y se usa ampliamente en piezas industriales y bienes de consumo.Son adecuados para piezas sin requisitos visuales específicos.

| Finalizar | Estándar SPI | Método de finalización | Rugosidad de la superficie (valor Ra) |

| Acabado de textura satinada. | D1 | 600 piedras antes del chorro de vidrio seco#11 | 0,8 a 1,0 |

| Acabado de textura seca | D2 | 400 piedras antes del chorro seco de vidrio #240 óxido | 1,0 a 2,8 |

| Acabado de textura rugosa | D3 | 320 piedra antes del chorro seco #24 óxido | 3,2 a 18,0 |

Nadie dijo nunca que diseñar y fabricar piezas moldeadas fuera fácil.Nuestro objetivo es ayudarle a superarlo rápidamente y con piezas de calidad.

Acabado superficial de moldeo por inyección VDI

El acabado de superficie VDI 3400 (comúnmente conocido como acabado de superficie VDI) se refiere al estándar de textura de molde establecido por Verein Deutscher Ingenieure (VDI), la Sociedad de Ingenieros Alemanes.El acabado superficial del VDI 3400 se procesa principalmente mediante mecanizado por descarga eléctrica (EDM) durante el mecanizado de moldes.También se podría hacer mediante el método de texturizado tradicional (como en SPI).Aunque los estándares los establece la sociedad de ingenieros alemanes, se utilizan comúnmente entre los fabricantes de herramientas de todo el mundo, incluidos América del Norte, Europa y Asia.

Los valores VDI se basan en la rugosidad de la superficie.En la imagen, vemos diferentes texturas del acabado superficial con diferentes valores de rugosidad superficial.

| Valor VDI | Descripción | Aplicaciones | Rugosidad superficial (Ra µm) |

| 12 | 600 Piedra | Piezas poco pulidas | 0,40 |

| 15 | 400 piedra | Piezas poco pulidas | 0,56 |

| 18 | Perla de vidrio de explosión seca | Acabado satinado | 0,80 |

| 21 | Chorro seco # 240 Óxido | Acabado sin brillo | 1.12 |

| 24 | Chorro seco # 240 Óxido | Acabado sin brillo | 1,60 |

| 27 | Chorro seco # 240 Óxido | Acabado sin brillo | 2.24 |

| 30 | Chorro seco # 24 Óxido | Acabado sin brillo | 3.15 |

| 33 | Chorro seco # 24 Óxido | Acabado sin brillo | 4.50 |

| 36 | Chorro seco # 24 Óxido | Acabado sin brillo | 6.30 |

| 39 | Chorro seco # 24 Óxido | Acabado sin brillo | 9.00 |

| 42 | Chorro seco # 24 Óxido | Acabado sin brillo | 12.50 |

| 45 | Chorro seco # 24 Óxido | Acabado sin brillo | 18.00 |

Conclusión

De las dos categorías de acabados de superficies de moldeo por inyección, los grados A y B de SPI se consideran los más suaves, con una rugosidad superficial muy baja y son más caros.Mientras que, desde el punto de vista de la rugosidad de la superficie, VDI 12, el VDI de mayor calidad, equivale al grado SPI C.

Nadie dijo nunca que diseñar y fabricar piezas moldeadas fuera fácil.Nuestro objetivo es ayudarle a superarlo rápidamente y con piezas de calidad.

¿Cómo elegir un acabado superficial de moldeo por inyección adecuado?

Elija acabados de superficies de moldeo por inyección considerando la función de la pieza, el material utilizado y los requisitos visuales.La mayor parte del material plástico moldeado por inyección típico puede tener una variedad de acabados superficiales.

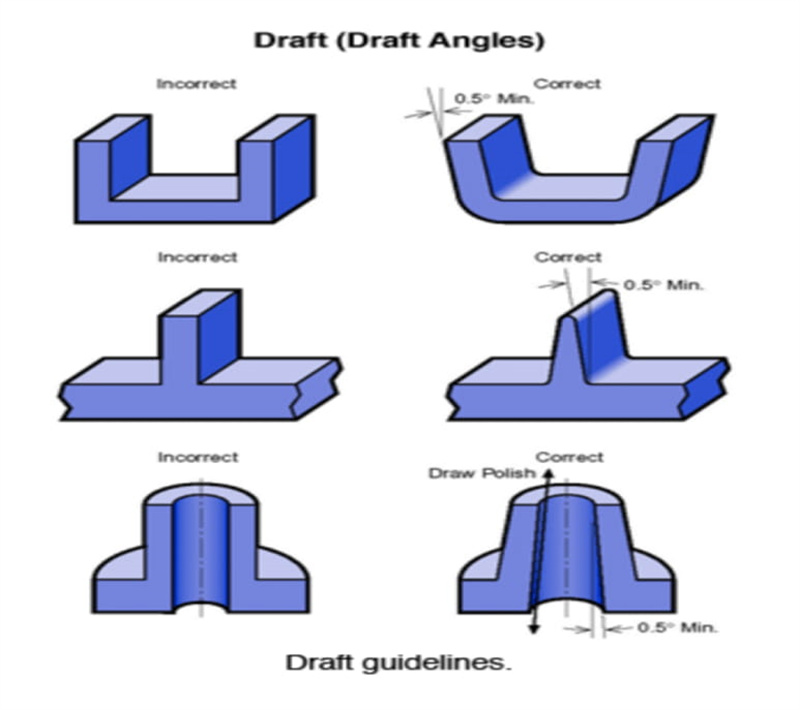

La selección del acabado de la superficie debe establecerse en la etapa inicial de diseño de la realización del diseño del producto porque la superficie dicta la selección del material y el ángulo de inclinación, lo que influye en el costo de las herramientas.Por ejemplo, un acabado rugoso o texturizado necesita un ángulo de salida más significativo para que la pieza pueda ser expulsada del molde.

Entonces, ¿cuáles son los factores principales a considerar al elegir el acabado superficial para plásticos de moldeo por inyección?

Acabado brillante Grado A (Fuente:Cliente XR EE. UU.)

Costo de herramienta

El acabado de la superficie y el material influyen significativamente en el diseño y el costo de la herramienta, por lo que se debe considerar y evaluar la funcionalidad en términos de la superficie desde el principio del diseño de la realización.Si el acabado de la superficie es fundamental para su funcionalidad, considere el acabado de la superficie en las etapas conceptuales del diseño del producto.

Muchas partes del proceso de moldeo por inyección se han automatizado, pero el pulido es una excepción.Sólo las formas más simples pueden pulirse automáticamente.Los pulidores ahora tienen mejores equipos y materiales para trabajar, pero el proceso sigue requiriendo mucha mano de obra.

Ángulo de inclinación

La mayoría de las piezas requieren un ángulo de desmoldeo de 1½ a 2 grados

Esta es una regla general que se aplica a piezas moldeadas con profundidades de hasta 2 pulgadas.Con este tamaño, una inclinación de aproximadamente 1½ grados es suficiente para desmoldar fácilmente las piezas.Esto ayuda a evitar daños a las piezas cuando el material termoplástico se encoge.

Material de la herramienta del molde

La herramienta del molde influye en gran medida en la suavidad de la superficie del moldeo por inyección.Se puede fabricar un molde con varios metales, aunque los más populares son el acero y el aluminio.Los efectos de estos dos metales sobre los componentes de plástico moldeados son muy diferentes.

En general, el acero para herramientas endurecido puede producir acabados plásticos suaves en comparación con las herramientas de aleación de aluminio.De ahí que se consideren moldes de acero si las piezas tienen una función estética que requiere un bajo nivel de rugosidad superficial.

Material de moldeo

Está disponible una amplia gama de plásticos de moldeo por inyección para cubrir todo tipo de piezas y funciones.Sin embargo, no todos los plásticos pueden lograr el mismo acabado superficial del moldeo por inyección.Algunos polímeros son más adecuados para acabados lisos, mientras que otros son más adecuados para dar rugosidad y obtener una superficie más texturizada.

Las cualidades químicas y físicas difieren entre los materiales de moldeo por inyección.La temperatura de fusión, por ejemplo, es un factor crucial en la capacidad de un material para proporcionar una determinada calidad superficial.Los aditivos también tienen un impacto en el resultado de un producto terminado.Como resultado, es fundamental evaluar los distintos materiales antes de decidir la textura de la superficie.

Además, los aditivos de materiales como rellenos y pigmentos pueden afectar el acabado de la superficie de un objeto moldeado.Las tablas de la siguiente sección ilustran la aplicabilidad de varios materiales de moldeo por inyección para diversas designaciones de acabado SPI.

Idoneidad del material para acabado superficial de grado SPI-A

| Material | A-1 | A-2 | A-3 |

| abdominales | Promedio | Promedio | Bien |

| Polipropileno (PP) | No recomendado | Promedio | Promedio |

| Poliestireno (PS) | Promedio | Promedio | Bien |

| PEAD | No recomendado | Promedio | Promedio |

| Nylon | Promedio | Promedio | Bien |

| Policarbonato (PC) | Promedio | Bien | Excelente |

| Poliuretano (TPU) | No recomendado | No recomendado | No recomendado |

| Acrílico | Excelente | Excelente | Excelente |

Idoneidad del material para acabado superficial de grado SPI-B

| Material | B-1 | B-2 | B-3 |

| abdominales | Bien | Bien | Excelente |

| Polipropileno (PP) | Bien | Bien | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Excelente |

| PEAD | Bien | Bien | Excelente |

| Nylon | Bien | Excelente | Excelente |

| Policarbonato (PC) | Bien | Bien | Promedio |

| Poliuretano (TPU) | No recomendado | Promedio | Promedio |

| Acrílico | Bien | Bien | Bien |

Idoneidad del material para acabado superficial de grado SPI-C

| Material | C-1 | C-2 | C-3 |

| abdominales | Excelente | Excelente | Excelente |

| Polipropileno (PP) | Excelente | Excelente | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Excelente |

| PEAD | Excelente | Excelente | Excelente |

| Nylon | Excelente | Excelente | Excelente |

| Policarbonato (PC) | Promedio | No recomendado | No recomendado |

| Poliuretano (TPU) | Bien | Bien | Bien |

| Acrílico | Bien | Bien | Bien |

Idoneidad del material para acabado superficial de grado SPI-D

| Material | D-1 | D-2 | D-3 |

| abdominales | Excelente | Excelente | Bien |

| Polipropileno (PP) | Excelente | Excelente | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Bien |

| PEAD | Excelente | Excelente | Excelente |

| Nylon | Excelente | Excelente | Bien |

| Policarbonato (PC) | Excelente | No recomendado | No recomendado |

| Poliuretano (TPU) | Excelente | Excelente | Bien |

| Acrílico | Promedio | Promedio | Promedio |

Parámetros de moldeo

La velocidad y la temperatura de la inyección afectan el acabado de la superficie por varias razones.Cuando se combinan velocidades de inyección rápidas con temperaturas más altas de fusión o molde, el resultado será un mayor brillo o suavidad de la superficie de la pieza.En realidad, una velocidad de inyección rápida mejora el brillo y la suavidad generales.Además, el llenado rápido de la cavidad de un molde puede producir líneas de soldadura menos visibles y una gran calidad estética para su pieza.

Decidir el acabado superficial de una pieza es una consideración integral en el desarrollo general del producto y debe considerarse durante el proceso de diseño para lograr los resultados deseados.¿Ha considerado el uso final de su pieza moldeada por inyección?

Deje que Xiamen Ruicheng le ayude a decidir sobre un acabado superficial que mejore la estética y la funcionalidad de su pieza.

Hora de publicación: 22 de mayo de 2023