Los principales parámetros del proceso de piezas moldeadas por inyección se pueden agrupar en 4 factores que incluyen:Temperatura del cilindro, temperatura de fusión, temperatura del molde de inyección, presión de inyección.

1.Temperatura del cilindro:Es bien sabido que el éxito de las piezas moldeadas por inyección de plástico depende de muchos factores, incluida la temperatura del cilindro.La temperatura del cilindro debe ser lo suficientemente alta como para garantizar que el plástico se derrita cuando llegue al molde, pero no tan alta como para que el plástico se degrade. Lograr la temperatura correcta del cilindro es un equilibrio delicado y, a menudo, difícil de mantener.Esto se debe a que la temperatura del cilindro puede cambiar muy rápidamente y puede verse afectada por varios factores, incluido el tipo de plástico que se utiliza, el tamaño del molde, la velocidad de inyección y la temperatura ambiente.Para garantizar que la temperatura del cilindro se mantenga en el nivel correcto, es importante utilizar un controlador de temperatura.Esto ayudará a regular la temperatura del cilindro y evitará que fluctúe.Hay varios tipos diferentes de controladores de temperatura disponibles y es importante elegir uno que sea adecuado para la aplicación específica.

2.Mtemperatura del aire:La temperatura de fusión es uno de los parámetros más importantes en el moldeo por inyección y es un buen indicador de qué tan bien fluirá un plástico durante el proceso de inyección.La temperatura de fusión también tiene un efecto directo sobre la resistencia y la estabilidad dimensional de la pieza moldeada.Hay algunas cosas que afectan la temperatura de fusión de un plástico, incluida la composición química de la resina, el tipo de plástico y las condiciones de procesamiento.En general, temperaturas de fusión más altas dan como resultado un mejor flujo y temperaturas de fusión más bajas dan como resultado una mejor estabilidad dimensional. Las condiciones de procesamiento que tienen el mayor impacto en la temperatura de fusión son la velocidad de inyección y la temperatura del cilindro.La velocidad de inyección es la velocidad a la que se inyecta el plástico fundido en el molde y la temperatura del cilindro es la temperatura del plástico mientras se inyecta. Generalmente, velocidades de inyección y temperaturas del cilindro más altas dan como resultado temperaturas de fusión más altas.Sin embargo, si la velocidad de inyección es demasiado alta o la temperatura del cilindro es demasiado baja, el plástico puede degradarse y la pieza moldeada puede ser de mala calidad.

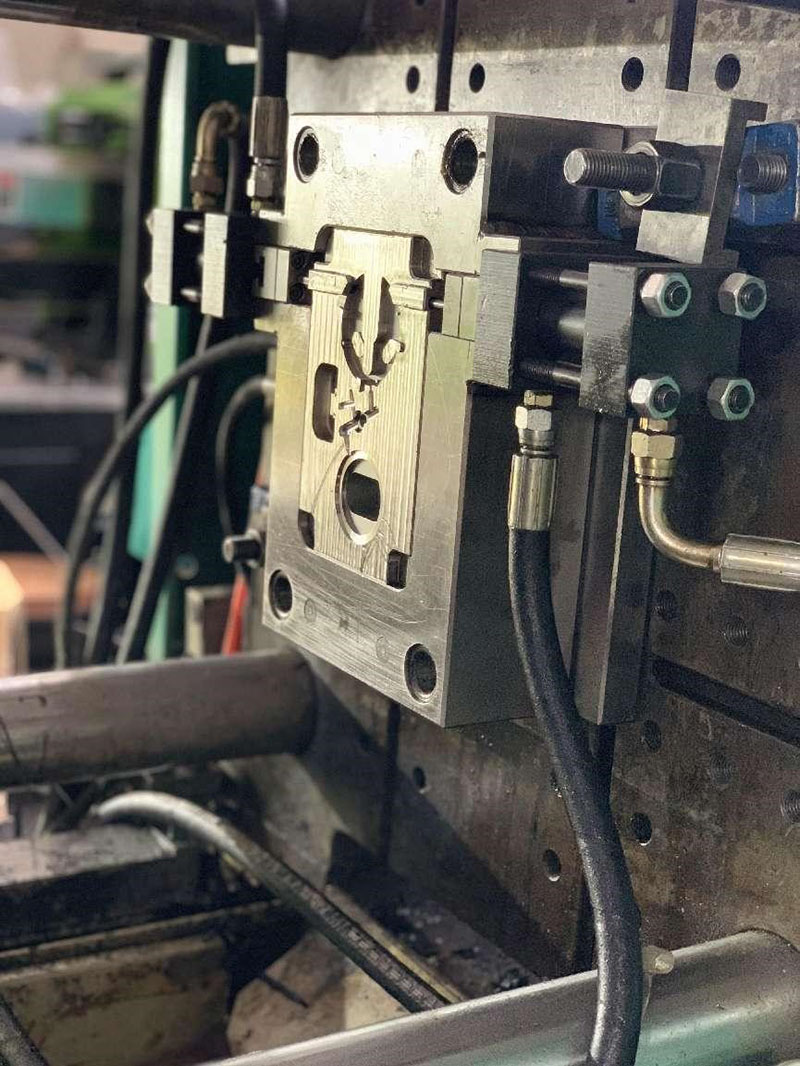

3.temperatura del molde de inyección:

Diferentes materiales requieren diferentes temperaturas del molde de inyección para poder fundirse y moldearse adecuadamente.La temperatura específica que necesitará también dependerá del tamaño y grosor del material.Para configurar la temperatura de su molde de inyección, primero deberá determinar qué temperatura funciona mejor para su material específico.,como la PC generalmente requiere más de 60 grados y el PPS para lograr una mejor apariencia y mejorar la movilidad, la temperatura del molde a veces requiere más de 160 grados. Una vez que sepa esto, puede usar un termómetro para medir y configurar la temperatura de su moldeadora.

4.presión de inyección:Esta es la presión a la que se inyecta el plástico fundido en el molde.Demasiado alto y el plástico fluirá demasiado rápido, lo que dará como resultado una pieza con paredes delgadas y mala precisión dimensional.Si es demasiado bajo, el plástico fluirá demasiado lentamente, lo que dará como resultado una pieza con paredes gruesas y un acabado superficial deficiente.La resistencia necesaria para que la masa fundida supere el avance incide directamente en el tamaño, peso y deformación del producto, etc.Diferentes productos plásticos requieren diferentes presiones de inyección.Para materiales como PA, PP, etc., aumentar la presión dará como resultado una mejora significativa en la fluidez.El tamaño de la presión de inyección determina la densidad del producto, es decir, el aspecto brillante.No tiene un valor fijo, y cuanto más difícil es llenar el molde, aumenta la presión de la pieza inyectada.

Cuando su diseño se refiere a piezas de moldeo por inyección.¿Alguna vez te has encontrado con estas dificultades que te molestan?¿Cómo hacer que el grosor de la pieza sea perfecto superior a 4 cm o una longitud superior a 1,5 m?¿Cómo hacer un producto curvo sin deformación alguna?O cómo manejar estructuras socavadas complejas... etc.

Si está luchando con los desafíos, ¿está buscando un equipo estable y profesional que lo ayude a abordar los problemas?

Ruicheng, su excelente solucionador de problemas y arma secreta, que tiene más de 20 años de experiencia en inyección de piezas de plástico que lo ayudarán a superar estas dificultades/barreras técnicas y convertir en realidad las cosas "imposibles" definidas.

Hora de publicación: 10 de enero de 2023