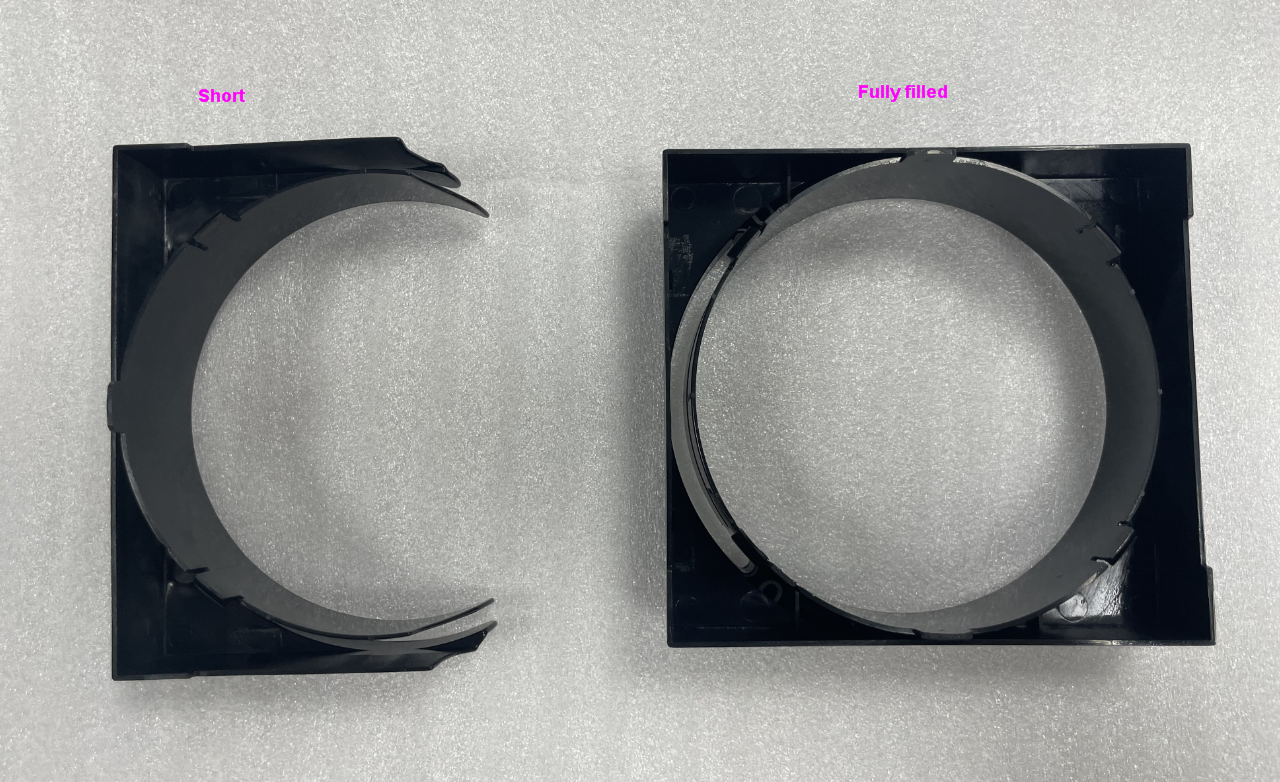

En el moldeo por inyección, la inyección de tiro corto, también llamada relleno insuficiente, se refiere al fenómeno de incompletitud parcial del flujo de plástico de la inyección o de una parte de la cavidad del molde que no está llena, especialmente el área de paredes delgadas o el final del flujo. zona del camino.El rendimiento de la masa fundida en la cavidad no se llena con condensación, la masa fundida en la cavidad no se llena completamente, lo que resulta en la falta de material del producto.

¿Cuál es el motivo para provocar la inyección de tiro corto?

La razón principal de la inyección corta es una resistencia excesiva al flujo, lo que hace que la masa fundida no pueda continuar fluyendo.Los factores que afectan la longitud del flujo de fusión incluyen: espesor de pared de la pieza, temperatura del molde, presión de inyección, temperatura de fusión y composición del material.Estos factores pueden causar una inyección corta si no se manejan adecuadamente.

Efecto de histéresis: también llamado flujo estancado, si hay una estructura relativamente delgada, generalmente barras de refuerzo, etc., en un lugar más cercano a la compuerta o en un lugar perpendicular a la dirección del flujo, durante el proceso de inyección, la masa fundida se encontrará una resistencia hacia adelante relativamente grande al pasar a través de la ubicación, y en la dirección del flujo de su cuerpo principal, debido al flujo suave, no se puede formar presión de flujo, y solo cuando la masa fundida se llena en la dirección del cuerpo principal, o ingresa al La presión de mantenimiento solo formará suficiente presión para llenar la parte estancada y, en este momento, debido a que la ubicación es muy delgada y la masa fundida no fluye sin reposición de calor, se ha curado, lo que provoca una inyección de disparo corto.

¿Cómo resolverlo?

1.Material:

—Aumentar la fluidez de la masa fundida.

—Reducir la adición de materiales reciclados.

—Reducción de la descomposición de gases en materias primas.

2.Herramienta:

—La ubicación de la compuerta está diseñada para garantizar que llene primero la pared gruesa para evitar el estancamiento, lo que puede provocar un endurecimiento prematuro del polímero fundido.

—Aumentar el número de compuertas para reducir el ratio de flujo.

—Aumente el tamaño del corredor para reducir la resistencia al flujo.

—Ubicación adecuada del puerto de ventilación para evitar una ventilación deficiente (ver si el área de inyección insuficiente está quemada).

—Aumentar el número y tamaño del puerto de escape.

—Aumentar el diseño del pozo de material frío para descargar material frío.

—La distribución del canal de agua de refrigeración debe ser razonable para evitar que la temperatura local del molde sea baja.

3.Máquina de inyección:

—Compruebe si la válvula de retención y la pared interior del cañón están muy desgastadas, lo que provocará una pérdida importante de presión y volumen de inyección.

—Compruebe si hay material en el puerto de llenado o si está puenteado.

—Compruebe si la capacidad de la máquina de moldeo por inyección puede alcanzar la capacidad de moldeo requerida.

4.Proceso de inyección:

—Aumentar la presión de inyección.

—Aumentar la velocidad de inyección para mejorar el calor cortante.

—Aumentar el volumen de inyección.

—Aumentar la temperatura del barril y la temperatura del molde.

—Aumentar la longitud de la masa fundida de la máquina de moldeo por inyección.

—Disminuir el volumen del buffer de la máquina de moldeo por inyección.

—Ampliar el tiempo de inyección.

—Ajustar razonablemente la posición, velocidad y presión de cada sección de inyección.

5.Estructura del producto:

—Retire el área delgada

—Retirar las nervaduras que provocaron la mala fluidez.

—Tener espesor de pared uniforme.

En nuestro trabajo diario nos habíamos enfrentado a muchos casos con la inyección de tiro corto.Pero no se preocupe, confíe en que podemos ayudarlo con nuestra rica y profesional experiencia en el tema de las inyecciones.Contáctenospor recibir cualquier apoyo.Somos el experto en tu bolsillo.

Hora de publicación: 03-ene-2023